- Home

- >

- InfoZone

- >

- automation

- >

- Kopf-an-Kopf-Rennen von Automotive-Relais

Kopf-an-Kopf-Rennen von Automotive-Relais

Im Vergleich zu vor etwa zehn Jahren ist die Anzahl und Komplexität elektrischer Systeme in einem modernen Fahrzeug enorm angewachsen. Ein Ende dieser Entwicklung ist derzeit nicht in Sicht, da führende OEMs immer mehr und mehr Systeme in ihre Fahrzeuge packen – einschließlich solcher zur Kommunikation mit dem Internet. Dabei war es in der Tat vorhersehbar, dass die Produkte der Automotive-Industrie bis 2014 die verknüpften Verbrauchergeräte mit dem drittschnellsten Wachstum darstellen werden, und sich somit direkt hinter Smartphones und Tablets einreihen.

Noch vor einigen Jahren wurden in Fahrzeugen einfache CANBus-Lösungen verwendet (diese kommen auch noch immer zum Einsatz, jedoch wesentlich umfangreicher), die ein Mindestmaß an Feedback boten und sehr simple Datenübertragungen ermöglichten. Neben diesem einfachen Netzwerk stand das vollständig unabhängige In-Car-Unterhaltungssystem, das oftmals aus einem Radio und einem Lautsprecherpaar bestand. Heutzutage haben OEMs alles in einem System zusammengefasst: Dabei kommen inzwischen sogar Ethernet-Lösungen und ähnliche Technologien zum Einsatz, um der enormen Datenmenge und der erforderlichen Geschwindigkeit Herr zu werden, die moderne, auf den Fahrer ausgelegte Lösungen verlangen. Hierzu zählen beispielsweise Umgebungskameras und Sensoren, Spurhaltesysteme sowie Unterhaltungs- und Videosysteme.

Doch trotz all dieser Fortschritte in Sachen Technologie blieben manche grundlegenden Funktionen von Fahrzeugen unverändert und setzen auch heute noch auf jahrezehntealte Technologie, wie beispielsweise ein einfacher An-Aus-Schalter über herkömmliche, elektromechanische Relais. Da Silizium inzwischen jedoch eine zunehmend größere Rolle in modernen Fahrzeugen spielt, ist es naheliegend, dass Halbleiterrelais ihre elektromechanischen Pendants in naher Zukunft ablösen; manchmal ist das jedoch nicht ganz so einfach.

Beide Varianten haben ihre Vor- und Nachteile; und in den meisten Fällen sind diese Pros und Kontras direkt damit verknüpft, wie gut sich die jeweiligen Komponenten für ihre ganz bestimmten Automotive-Anwendungen eignen. Um festzulegen, inwiefern sich eine Komponente für eine Anwendung eignet, sind zunächst das Funktionsprinzip und die physische Bauweise der Komponente zu betrachten. Im Anschluss daran können Sie dann erkennen, wie diese Eigenschaften die Einsatzmöglichkeiten einschränken.

In ihrer einfachsten Form werden Relais dafür verwendet, energieintensivere Schaltkreise über ein Signal mit geringerer Energiemenge zu steuern. In einem Fahrzeug betrifft dies beispielsweise das Signal aus der Motorsteuereinheit zum Anlassen des Lüfters. Das Signal selbst kommt dabei von einem Low-Voltage/Low-Current-Regler, während der eigentliche Vorgang in einem Schaltkreis mit deutlich höherer Spannung/Stromstärke stattfindet.

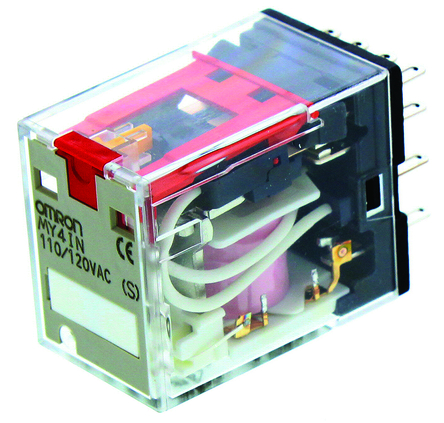

Elektromechanische Relais, so wie die von Omron, Schneider Electric und Panasonic im Portfolio von RS, verwenden elektromechanische Magnete, die von einem Schaltkreis mit weniger Energie ausgelöst und versorgt werden: In einem solchen Magnet wird eine Eisenarmatur bewegt, um ein Kontaktpaar zu schließen (bzw. zu öffnen, je nach Rolle/Bauweise). Über diese Bewegung wird dann eine Verbindung in dem Schaltkreis mit mehr Energie hergestellt (bzw. unterbrochen). Elektromechanische Relais für Automotive-Anwendungen verfügen zudem manchmal über eine Diode zur Ableitung potenzieller Spannungsspitzen, die durch den Zusammenbruch des Magnetfelds auftreten können. Diese Spannungsspitzen können Halbleiter-Komponenten empfindlich beschädigen.

Abbildung 1: Relais der MY-Reihe von Omron eignen sich ideal für Anwendungen im Bereich Sequenzablaufsteuerung und Leistungsschaltung

Halbleiterrelais, darunter die von TE Connectivity, Finder und Crydom im Portfolio in RS, übernehmen die gleiche Rolle – kommen jedoch ohne bewegliche Teile aus. Anstelle eines elektromechanischen Magneten verwenden Halbleiterrelais in der Regel eine LED (als Transmitter), die mit einem Fototransistor (Empfänger) verknüpft ist, als Schnittstelle zwischen den beiden Schaltkreisen. Bei Betrieb emittiert die LED ein Licht, das auf Fotodioden reflektiert wird und somit eine Spannung erzeugt. Diese Spannung dient dann dazu, die Gatter in zwei MOSFETs (a. d. Engl.: Metal Oxide Semiconductor Field-Effect Transistors) anzusteuern, die den High-Power-Schaltkreis überbrücken.

Abbildung 2: Beispiel eines Halbleiterrelais von Crydom

Beide dieser Ausführungen weisen bestimmte Einschränkungen in Automotive-Anwendungen auf. Elektromechanische Relais können durch die Entstehung von Lichtbögen leiden und können zudem „springen“, wenn sie angesteuert werden. In einem solchen Fall sind Schwankungen der Spannung zu beobachten. Wie bei allen beweglichen mechanischen Komponenten kann Verschleiß ein Problem werden: Je nach Häufigkeit und „Schwere“ ihrer Ansteuerung kann ihre Betriebsdauer stark eingeschränkt werden. Wenn sie jedoch unter Berücksichtigung ihrer Anwendung ausgewählt werden, sprich: Spannung und Funktionsprinzip werden entsprechend abgestimmt, sind sie ungemein vielseitige und leistungsstarke Geräte – wie sich an der Vielzahl an Anwendungsmöglichkeiten über die verschiedensten Branchen hinweg erkennen lässt.

Eine besondere Problematik von Halbleiterrelais ist jedoch, dass sie niemals vollständig an oder aus sind. Sind sie „an“, entsteht durch den Stromfluss und den Widerstand Wärme, sodass sie womöglich mit Kühlkörpern ausgestattet werden müssen, die oftmals ebenso groß und schwer sein können wie das Relais selbst. Das bedeutet, dass für Anwendungen mit großer externer Wärmeeinwirkung (z. B. im Motorraum) beziehungsweise überall dort, wo Kühlkörper eingesetzt werden müssen, entsprechende Abhilfemaßnahmen in das Design einzubeziehen sind.

Ein weiterer unmittelbarer Unterschied zwischen diesen beiden Varianten – und oftmals auch die wichtigste Eigenschaft zur Bestimmung ihres Einsatzbereichs – ist ihre tatsächliche Größe. Dabei wird die Größe eines elektromechanischen Relais durch die Größe und die Anordnung seiner internen mechanischen Komponenten festgelegt. Die Größe von Halbleiterrelais hingegen wird lediglich von den Halbleiter-Komponenten bestimmt und kann somit deutlich kleiner ausfallen.

Halbleiterrelais lösen zudem deutlich schneller aus als elektromechanische Relais und liegen teilweise im Bereich von wenigen Millisekunden; da sie vollkommen ohne bewegliche Teile auskommen, sind sie zudem weniger anfällig für Verschleiß und haben nicht wie elektromechanische Relais mit dem Abbau der Kontaktflächen zu kämpfen. Mit dieser Verschleißfestigkeit im Rücken klettern Halbleiterrelais zudem auf der Zuverlässigkeitsskala einige Schritte nach oben. Hinzu kommt, dass Halbleiterrelais weniger anfällig für Störungen durch Umwelteinflüsse wie Vibrationen, Feuchtigkeit und Stöße sind; und obwohl sie weniger stark von äußeren Magnetfeldern beeinflusst werden, können sie noch immer fälschlicherweise von Durchgangssignalen ausgelöst werden.

Aus rein elektrischer Sicht bieten Halbleiterrelais darüber hinaus höhere Input-zu-Output Isolierspannungen als elektromechanische Relais, wohingegen die Letzteren in der Regel eine Ausgangskapazität von weniger als 1 pF aufweisen und sich somit besser für Hochfrequenzanwendungen eignen.

Auch wenn beide Varianten deutliche Vor- und Nachteile haben, führen die höhere Zuverlässigkeit und die höhere Betriebsdauer von Halbleiterrelais dazu, dass diese in zahlreichen Branchen deutlich häufiger eingesetzt werden – Automotive-Anwendungen inbegriffen. Dabei kommen angesichts des technischen Fortschritts stets neue Varianten mit immer neuen Eigenschaften auf den Markt, sodass die Komponenten stets besser werden und immer breitere Anwendungsmöglichkeiten bieten.