- Veröffentlicht am 12. Jan. 2024

- Zuletzt bearbeitet am 12. Jan. 2024

- 6 min

Optimierte Lagerhaltung

Eine optimierte Lagerhaltung setzt das Potenzial für effizientere Prozesse, eine nachhaltige Warenwirtschaft und damit auch eine beträchtliche Kostenersparnis frei. Lesen Sie in diesem Artikel, mit welchen Strategien und Tools Sie das Beste aus Ihrem Lager herausholen.

Die Herausforderung einer optimalen Lagerhaltung besteht zum einen in dem Aufbau einer Systematik, die das Erfassen und Auffinden des eingelagerten Materials so weit wie möglich vereinfacht, zum anderen aber vor allem in der Bewertung der Wirtschaftlichkeit der Lagerhaltung als solches.

Ersatzteile, Verbrauchsmaterialien, Werkzeuge, Rohstoffe und auch Produkte in den unterschiedlichsten Reifegraden müssen gleichzeitig schnell verfügbar sein und über bestimmte Zeitspannen vorgehalten werden, ohne jedoch ein bestimmtes Maß an Platz und Lagerhaltungskosten zu überschreiten.

Daher setzt eine optimierte Lagerhaltung und Materialwirtschaft immer eine Bewertung bzw. Klassifizierung der eingelagerten Materialien voraus und sollte mit einer Kosten-Nutzen-Rechnung einhergehen, die auch Ausfall- und Beschaffungszeiten berücksichtigt.

Ein Warenwirtschaftssystem unterstützt bei der Verwaltung und Materialflussplanung.

Materialfluss und Bestandsmanagement

Um den Bedarf in Produktion und Instandhaltung an Materialien zu decken, ist eine zeitnahe Verfügbarkeit zu gewährleisten. Daher ist es sinnvoll, das Bestandsmanagement eng mit dem Materialfluss im Sinne einer optimierten Lagerhaltung zu verknüpfen. Gleichzeitig zielt ein effizientes Bestandsmanagement darauf ab, Lagerkosten zu reduzieren, indem Lagerbestände minimiert werden. Ein optimierter Materialfluss trägt dazu bei, unnötige Bestände zu vermeiden und gleichzeitig sicherzustellen, dass Materialien rechtzeitig verfügbar sind.

Die Just in Time Beschaffung und Just in Time Produktion setzt auf eine Lieferung der benötigten Materialien genau in dem Moment, in dem diese benötigt werden und unterstützt somit ein effizientes Bestandsmanagement.

Prozessoptimierung

Jegliche Prozessoptimierung in einem Unternehmen sollte stets die gesamte Wertschöpfungskette betrachten, das heißt vom Lieferanten über den Wareneingang und das Materiallager bis hin zum Vertrieb und Endabnehmer. Um einzelne Prozesse wie beispielsweise den Beschaffungs- oder Materialflussprozess zu verbessern, müssen im Sinne einer Kunde-Lieferanten Beziehung auf jeden Fall auch die Schnittstellen zu den angrenzenden Fachbereichen mit betrachtet werden. Kunde und Lieferant können auch interne Abteilungen sein.

Eine KI-gestützte Prozessintelligenz ermöglicht durch automatisierte Systeme und Datenintegration eine nahtlose Verbindung zwischen Materialfluss und Bestandsmanagement. Bestände, Verbräuche und Bedarfe sind dabei in Echtzeit verfügbar, sodass Bestellungen gegebenenfalls automatisch ausgelöst werden.

Kritische Ersatzteile

Die Bewertung und Klassifizierung von Ersatzteilen finden anhand verschiedener Kriterien statt, die Einfluss auf den Lagerbestand haben. Eine sorgfältige Bewertung und Priorisierung von Materialien, insbesondere kritischen Ersatzteilen, ermöglicht es Unternehmen, eine effiziente Instandhaltungsstrategie zu entwickeln, Optimierungspotenzial zu identifizieren und damit auch das Risiko von Betriebsstörungen zu minimieren.

Wichtige Einflussfaktoren bei der Klassifizierung sind:

- Kritikalität des Ersatzteils für den laufenden Betrieb - das heißt ein Fehlen des Bauteils würde einen Produktionsstillstand mit sich bringen oder erhebliche Einschränkungen

- Kosten

- Beschaffungszeiten und Wege, sodass das Ersatzteil lange Lieferzeiten und/oder schwer kalkulierbare Einfuhrbedingungen hätte

- Der Ersatz ist für die Sicherheit von Menschen und Umwelt entscheidend

- Einzigartigkeit: Für das Ersatzteil gibt es keine Alternativen

Wird ein Ersatzteil als kritisches Ersatzteil eingestuft, so ist eine Lagerhaltung unbedingt erforderlich, weil das Risiko von Ausfallzeiten und sicherheitsrelevanten Auswirkungen beim Fehlen des Bauteils zu hoch ist.

Materialien

Auch bei Materialien gibt es eine Klassifizierung nach unterschiedlichen Kriterien. Diese reicht von einfachen, alltäglichen Verbrauchsmaterialien bis hin zu kritischen Materialien, die bei Nichtverfügbarkeit hohe Risiken und Kosten mit sich bringen würden. Die Klassifizierung ist entscheidend für den Lagerbestand und die Positionierung.

Für die Verwaltung von Materialien, Ersatzteilen, Rohstoffen und Produkten haben sich Warenwirtschaftssysteme bewährt, die jederzeit über Bestände Auskunft geben können, sich zur Kostenkalkulation und Prognose eignen.

Warenwirtschaftssystem

Zur Lagerverwaltung eignet sich häufig der Einsatz von ERP-Systemen (Enterprise Resource Planning), die für die Warenwirtschaft spezifische Module zur Verfügung stellen.

Vorteil eines Warenwirtschaftssystems ist zum einen die erhöhte Transparenz bezüglich des Lagerbestands und zum anderen die Möglichkeit Auswertungen über Kosten, Verbräuche und Materialfluss zu fahren.

Kanban

Die Kanban-Methode (aus dem japanischen "Kanban" Tafel oder Karte) hat eine Optimierung der Produktionssteuerung zum Ziel und basiert auf dem Pull-Prinzip.

Das bedeutet, dass stets nur so viel Material angefordert und bereitgestellt wird, wie tatsächlich verbraucht wird. Damit sollen - dem Lean Management bzw. Lean Production Gedanken entsprechend - Überproduktion und unnötige Lagerbestände vermieden werden.

Zur Umsetzung wird der Produktionsprozess häufig auf einer Tafel visualisiert und in verschiedene Phasen aufgeteilt. Jede Phase ist gegenüber der vorhergehenden und nachfolgenden bezüglich ihrer Tätigkeit klar abgegrenzt, das heißt, der Input und Output jeder Einheit ist klar definiert, was daher auch das benötigte Material kalkulierbar macht.

Der Einsatz der Kanban Methode bedarf jedoch auch einer stabilen Produktion mit geringen Schwankungen und muss im Sinne des kontinuierlichen Verbesserungsprozesses (KVP) regelmäßig revidiert werden.

Instandhaltung

Ein optimiertes Lagersystem ist die Basis für einen reibungslosen Instandhaltungsprozess und damit ein wichtiges Instrument, um Warte- und Ausfallzeiten auf ein Minimum zu reduzieren.

Die Verfügbarkeit von Werkzeugen, Ersatzteilen und Verbrauchsmaterial ist durch eine Klassifizierung effizient zu gestalten, wobei stets Lieferzeiten, Lagerkosten und mögliche Ausfallzeiten gegeneinander abgewogen werden müssen.

Automatisierte Lagerverwaltungssysteme, Barcode-Scanning und RFID-Tracking ermöglichen eine präzise Bestandsverfolgung und können durch den Einsatz eines ERP-Systems noch optimiert werden.

Werden notwendige Ausfallzeiten mithilfe dieser Systeme hinsichtlich Dauer, Personal und der erforderlichen Ersatzteile rechtzeitig geplant, so ist eine Reduzierung von Lagerbeständen und -kosten schrittweise zu erreichen.

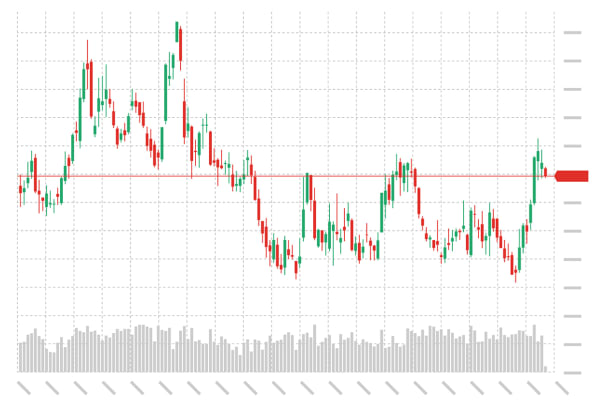

Stillstandszeiten

Ziel einer jeden Instandhaltungsstrategie ist es, Stillstands- und Ausfallzeiten in der Produktion so gering wie möglich zu halten.

In der Instandhaltung wird zwischen geplanten und ungeplanten Stillständen sowie zwischen Wartung und Reparatur unterschieden.

Mit Hilfe einer optimierten Lagerstrategie ist es möglich, die ungeplanten Stillstände auf ein Minimum zu reduzieren. Grundlage hierfür ist jedoch ein konsequentes Erfassen von benötigten Verbrauchsmaterial und Ersatzteilen sowie gepflegte Werkzeuge und kalibrierte Messgeräte (sowohl für die Instandhaltung als auch für die Erfassung von Prozesskennzahlen). Sinnvoll ist es auch, eine Schadensfalls-Matrix zu etablieren, aus der längerfristig Art und Häufigkeit aufgetretener Störungen hervorgehen, um auch hiermit die Lagerhaltung zu verbessern.

Auch der Einsatz von ERP-Systemen hat sich hierbei bewährt, da sich mit Hilfe dieser Systeme Verbräuche und Kosten einfach auswerten lassen.

Lagerverwaltung Software

Die Auswahl einer geeigneten Lagerhaltungssoftware hängt von den spezifischen Anforderungen und der Größe des Unternehmens ab. Es ist wichtig, eine Lösung zu wählen, die nicht nur die aktuellen Bedürfnisse erfüllt, sondern auch sich ändernden Randbedingungen anpassen kann. Die Unternehmensstrategie sollte demnach ein entscheidendes Kriterium bei der Entscheidungsfindung sein.

Wichtigste Ziele bei der Einführung einer Software zur Lagerverwaltung sind Optimierung der bestehenden Lagerprozesse, eine effiziente Verwaltung der Bestände, womit auch eine vereinfachte Inventur einhergeht, und eine verbesserte Genauigkeit der Lagerdaten.

KI in der Logistik

Logistische Prozesse greifen immer mehr auf KI gestützte Systeme zurück, um eine datengesteuerte, präzisere und agilere Lagerhaltung zu ermöglichen. Dies ermöglicht eine erhöhte Reaktionsfähigkeit auf Markttrends, eine Reduzierung von Verschwendung und insgesamt einen optimierten Lieferkettenprozess.

Die Erfassung großer Datenmengen ermöglicht Prognosen und zeigt Trends auf, was wiederum in ein optimiertes Bestandsmanagement integriert werden kann.

Ab einer bestimmten Unternehmensgröße können auch Robotik und autonome Transportsysteme den innerbetrieblichen Materialfluss unterstützen.

Im Rahmen der vorausschauenden Instandhaltung (predictive Maintenance) ermöglicht KI eine Zustandsüberwachung des Lagerequipments und kann drohende Ausfälle vorhersagen. Die Reduzierung von ungeplanten Ausfallzeiten resultiert auch hier in einer relevanten Kostenersparnis.

Eine systematische Lagerhaltung spart nicht nur Zeit, Geld und Nerven, sondern unterstützt auch nachhaltiges Handeln und vermeidet unnötige Wege und Abfall. Profitieren Sie von weniger Ausfall- und Wartezeiten, indem Sie Ihre individuelle Methode finden, um weg von einer chaotischen Lagerhaltung und hin zu optimierten Prozessen zu gelangen. Finden Sie weitere Informationen zum Thema in den folgenden Artikeln: Bestandslösungen, Produkte, die eine Instandhaltung vereinfachen und Lagerhaltung in der Instandhaltung.