- Home

- >

- InfoZone

- >

- Automation

- >

- Einen Sensor auswählen

Einen Sensor auswählen

Dieser Artikel stellt eine kurze Übersicht zu induktiven-, kapazitiven- und Ultraschallsensoren dar. Erkennungstechnologien

werden in einer breiten Auswahl von Industriezweigen verwendet, unter anderem in der Öl- und Gasindustrie, der Pharmazie

und der Lebensmittel- und Getränkeindustrie. Um den am besten geeigneten Sensor auszuwählen, sollten folgende Faktoren

bedacht werden: Umgebung, Größe, Montageart, Gehäuse- und Verbindungsoptionen. Es sollen hier jedoch nur die

Sensortypen behandelt werden.

Induktive Sensoren

Geräte mit Halbleiterrelais, die das Prinzip des induzierten Magnetfelds dazu nutzen, vorhandene Metallobjekte zu erfassen.

Funktionsprinzip:

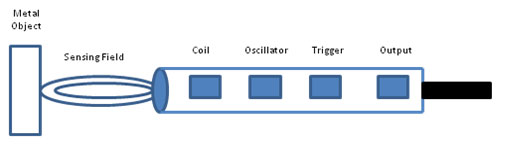

Der Aufbau eines induktiven Sensors umfasst vier grundlegende Elemente: die Spule, den Oszillator, den Triggerkreis und die Ausgabe.

Ein induktiver Sensor baut ein Hochfrequenzfeld ausgehend vom Oszillator auf, die Spule strahlt dies an der Sensorspitze ab und erzeugt so ein Erfassungsfeld. Wenn ein Metallobjekt in das Erfassungsfeld eintritt, werden Wirbelströme im Metall induziert, wodurch wiederum die vom Oszillator ausgehende Energie reduziert wird. Ist die Reduktion der Energie des Oszillators ausreichend, bringt dies den Oszillator zum Stillstand. Der Triggerkreis ändert den Zustand des Schaltelements am Ausgang, sobald er den Stillstand der Schwingung erfasst hat.

Je näher sich das Metallobjekt an der Sensorspitze befindet, desto weiter sinkt die Schwingungsamplitude und umgekehrt. Dies ist das grundlegende Funktionsprinzip eines induktiven Sensors.

Je mehr sich das Metallobjekt dem Sensor nähert, desto weiter verringert sich die Schwingung und kommt letztendlich zum

Stillstand.

Induktive Sensoren

Induktive Sensoren erkennen ferromagnetisches Material, sind für die Verwendung in schmutzigen und nassen Bereichen geeignet,

sind unempfindlich gegen Staub, aber besitzen eine begrenzte Erfassungsreichweite (bis zu 50 mm).

• Vorteile – Geeignet für die Verwendung in staubigen und feuchten Umgebungen.

– Keine beweglichen Teile, daher kein mechanischer Verschleiß

– Weniger oberflächenabhängig als andere Erfassungstechnologien

– Keine Blindbereiche

– Erkennung ist nicht farbabhängig

• Nachteile

– Erfassung von ausschließlich metallischen Objekten

– Starke elektromagnetische Felder können den Betrieb beeinträchtigen

Anwendungsbereich

• Fließbänder

• Werkzeugmaschinen

• Metallerkennung in Substanzen/Objekten

• Sortieren von Teilen

• Identifikation von eisenhaltigen und nicht eisenhaltigen Metallen (nur bei eisenselektiven Sensoren)

Kapazitive Sensoren

Kapazitive Sensoren eignen sich für Geräte mit Halbleiterrelais, die Änderungen in elektrostatischen Feldern

für die Erkennung von Metallen und Nichtmetallen sowie Flüssigkeiten und Feststoffen nutzen.

Funktionsprinzip:

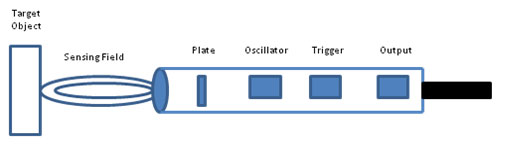

Der Aufbau eines kapazitiven Sensors umfasst

vier grundlegende Elemente: die Platte, den Oszillator, den Triggerkreis und die Ausgabe.

Das Zielobjekt und die Platte formen den Rückleitungskreis des Oszillators. Rückleitungskapazität kommt zustande,

wenn das Objekt und die Platte sich aufeinander zubewegen, wobei eine hohe Kapazität die Schwingung auslöst. Der

Triggerkreis erfasst die Stärke der Schwingung und steuert den Triggerkreis, was wiederum den Zustand des Schaltelements

im Ausgang ändert.

Je weiter entfernt die Objekte von der Sensorspitze sind, desto stärker sinkt die Schwingungsamplitude und umgekehrt.

Dies ist das grundlegende Funktionsprinzip eines kapazitiven Sensors.

Je mehr sich das Objekt nähert, desto weiter erhöht sich die Kapazität zwischen Platte und Zielobjekt, wodurch

Schwingung erzeugt wird.

Kapazitive Sensoren

• Vorteile

– Erkennung von Metallen und Nichtmetallen sowie Flüssigkeiten und Feststoffen

– Kann durch bestimmte Materialien hindurchsehen (Produktverpackung).

– Halbleiter, kein Verschleiß, daher lange Betriebslebensdauer

– Viele Montagemöglichkeiten

• Nachteile

– Kürzere Erfassungsreichweite, variiert je nach Zielmaterial (25 mm oder weniger)

– Umgebungsempfindlich, Feuchtigkeit kann die Erfassungsausgabe beeinträchtigen

– Nicht vollkommen selektiv dem Ziel gegenüber, Kontrolle darüber unumgänglich, welche Objekte in die Nähe des Sensors kommen (Fehlschaltungen).

Anwendungsbereich

• Flüssigkeitsstanderfassung

• Produktabfüllanlagen

• Kunststoffteileerkennung

• Palettenerkennung zur Handhabung von Materialien

• Unregelmäßig geformte Objekte

Ultraschallsensoren

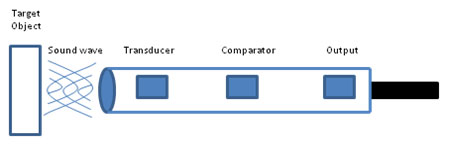

Ultraschallsensoren nutzen die konstante Geschwindigkeit des Schalls zur Erkennung des Vorhandenseins von Objekten.

Basierend auf dem Prinzip, dass sich Schall mit einer relativ konstanten Geschwindigkeit voran bewegt, wird die Zeit gemessen,

die eine Schallwelle benötigt, um den Sensor zu verlassen und zu diesem zurückzukommen, nachdem sie auf das Zielobjekt

gestoßen ist. Diese gemessene Zeit steht im direkten Verhältnis zur Entfernung des Zielobjekts.

Der Sensor sendet einen Schallimpuls aus, der von Objekten im Schallwellenfeld reflektiert wird. Der reflektierte Schall wird

vom Sensor empfangen, das Echo des Schalls erzeugt ein Ausgabesignal, wenn das Objekt sich im angegebenen Bereich befindet.

Dies ist das grundlegende Funktionsprinzip eines Ultraschallsensors.

Zeitmessung von Impuls und Echo.

• Vorteile

• Unabhängig von der Farbe oder der optischen Reflexion des Objekts.

• Objekte im Hintergrund können ignoriert werden.

• Erkennt Flüssigkeiten und Feststoffe

• Lineares Ansprechen auf die Entfernung, daher kann bei Anschluss eines Messgerätes die Entfernung angezeigt werden.

• Großer Erfassungsbereich (bis zu 15m) • Nachteile

• Laute Geräusche können zu falschen Messwerten führen.

• Geräuschabsorbierende Objekte können bei größeren Bereichen schwer zu erfassen sein.

• Stellen Sie sicher, dass die Oberflächen quadratisch angeordnet sind.

Anwendungsbereich

• Entfernungs- und Höhenmessung

• Industrielle Pegelregelung

• Erkennung von transparenten Objekten sowie Objekten aus Glas

• Erkennung fehlender Teile oder Objekte