So funktionieren Drehgeber

Mit Rotary Encodern laufen Maschinen richtig rund

Drehgeber (engl. rotary encoder) wandeln mechanische Rotationsbewegungen in elektronisch verwertbare Ausgangssignale um. Damit sind sie ein unersetzlicher Bestandteil zur präzisen Überwachung von Positionen, Abständen und Geschwindigkeiten in der Automation und der Antriebssteuerung. In diesem Artikel erfahren Sie, wie Dreh- und Inkrementalgeber für eine Vielzahl heutiger maschineller Anwendungen in der Industrie eingesetzt werden und welche Typen sich für bestimmte Aufgaben am besten eignen.

Was sind Drehgeber?

Drehgeber sind Sensoren, die mechanische Drehbewegungen in analoge oder digitale elektrische Ausgangssignale umwandeln. Weil diese durch ein Auswertegerät entschlüsselt werden müssen, spricht man auch von Rotary Encodern oder einfach nur Encodern. Weitere Bezeichnungen sind Winkelmesser, Winkelgeber, Winkelcodierer, Drehencoder, Drehimpulsgeber und Quadraturencoder.

Sie erfassen dynamisch Winkeländerungen bei Achsen bzw. Wellen und kommen auch überall dort zum Einsatz, wo Längen, Positionen, Drehzahlen und Beschleunigung zu bestimmen sind. Sie sind wichtiger Bestandteil in Steuerungs- und Rückkopplungsschleifen und finden in vielen industriellen Anwendungen wie der Robotik, der Luft- und Raumfahrttechnik, Elektronik und Automatisierungstechnik Einsatz.

Die Basis-Funktion von Rotary Encodern

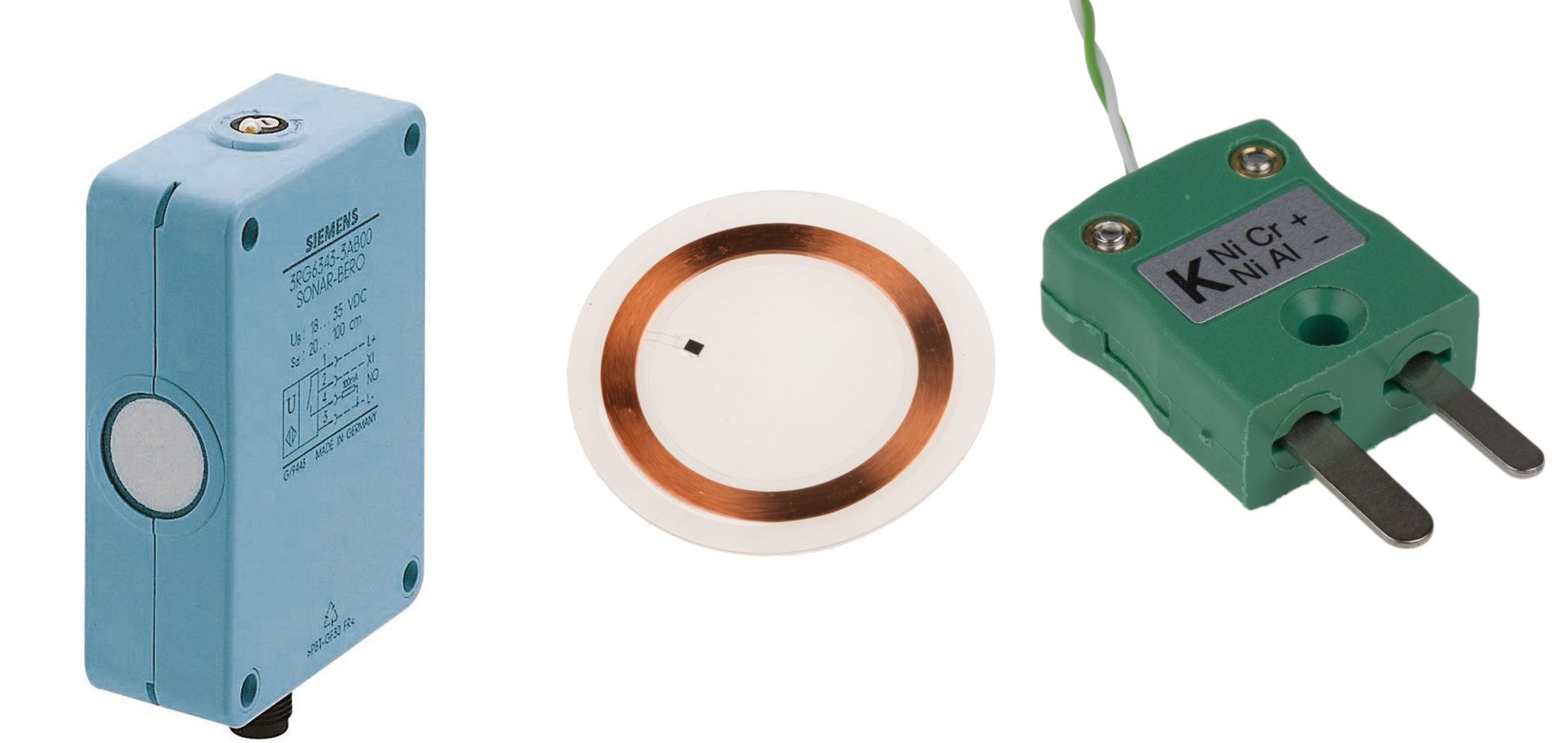

Drehgeber gibt es in verschiedenen Ausführungen, die sehr individuellen Anwendungen gerecht werden müssen. Sie funktionieren alle auf Basis einer mechanischen Drehbewegung. Ein auf der Welle angebrachtes Messrad oder eine Messscheibe wandelt das mechanische Signal in elektrische Impulse um. Je nachdem welches physikalische Grundprinzip bei der Umwandlung zum Tragen kommt, finden sich am Signalausgang optische, magnetische, induktive, kapazitive, resistive oder potentiometrische Sensoren.

Wo werden Drehgeber eingesetzt?

Viele moderne elektronische Geräte erfordern Methoden, um Positions-, Richtungs- und Geschwindigkeitsdaten zuverlässig und genau zu erfassen. Drehgeber kommen deswegen branchengreifend sowohl in einfachen Messgeräten als auch bei komplexen Steuerungsanlagen zur Anwendung.

Über die Anzahl der Impulse pro Umdrehung können Drehgeber aber nicht nur Winkel, sondern auch Längen, Drehzahlen, Drehgeschwindigkeiten und sogar Beschleunigungsdaten exakt bestimmen. Dies ist vor allem für die Industrieautomation aber auch die Antriebstechnik von großer Bedeutung.

Konkrete Anwendungsbeispiele von Drehgebern zeigen wie vielfältig die Einsatzmöglichkeiten sind:

- Automatisierungstechnik: exakte Positionserfassung bei hydraulischen Greifarmen.

- Antriebstechnik: Drehzahl- und Drehmomentregelung in Servomotoren (Motor-Feedback-Systeme).

- Energiegewinnung: Geschwindigkeitskontrolle bei Rotoren in Windkraftanlagen.

- Verpackungsindustrie: automatisches Abwickeln und Zuschneiden von Papier und Folien.

- Aufzugbau: Steuerung der Aufwicklung der Zugseile zur Positionsbestimmung.

- Maschinenbau: Schutz vor Torsionen durch Rotationsüberwachung an Wellen.

- Werkzeugmaschinen: Steuerung und Überwachung von Dreh- und Fräsmaschinen.

- Audiotechnik: Lautstärkeregler an Hi-Fi-Anlagen.

- Beleuchtung: Dimmschalter v

Die drei Hauptkategorien von Rotary Encodern im Überblick

Mechanische Drehgeber

Sie erfassen eine Winkelbewegung rotierender Wellen um einen festen Punkt und wandeln diese in analoge oder digitale Signale um. Sie messen Längen oder lineare Entfernungen effizient und zuverlässig. Drehgeber-Messräder bestehen meistens aus Aluminium oder auch Kunststoff (gummibeschichtet), Neopren, Polyurethan oder Urethan. Einsatzgebiete sind industrielle Steuerungsanlagen, drehbare Radarplattformen bei Satellitenanlagen oder auch Computer-Eingabegeräte wie Trackballs und Mäuse.

Zum SortimentOptische Drehgeber

Sie erzeugen ein spezifisches Lichtsignal über eine Leuchtdiode (LED) und eine beweglichen Codescheibe aus Kunststoff oder Glas, die auf einer Welle befestigt ist. Über eine Sequenz lichtdurchlässiger und lichtundurchlässiger Elemente bewirkt der Lichteinfall in der Drehbewegung ein analoges Signalmuster. Ein fotokapazitiver Sensor nimmt das Signal auf, verstärkt es elektronisch und wandelt es in ein präzises digitales Signal um. Optische Drehgeber finden sich oft in Scrollrädern von Computermäusen, Fotokopierern und medizinischen Geräten, die eine hohe Bildauflösung erfordern. Von Nachteil ist die hohe Anfälligkeit für Verunreinigungen und Erschütterungen, die die Lebensdauer und Signalqualität beeinträchtigen kann.

Zum SortimentMagnetische Drehgeber

Sie bestimmen die Winkelposition mithilfe von Magnetfeldsensoren. Ein rotierender Permanentmagnet erzeugt ein veränderliches Magnetfeld, welches darunter angeordnete Hall-Sensoren abtasten und in einen unverwechselbaren, absoluten Positionswert umwandelt. Magnetische Drehgeber zeichnen sich durch ihre hohe Robustheit und Haltbarkeit aus und sind für raue Umgebungsbedingungen geeignet. Allerdings erreichen sie eine geringere Winkelauflösung als optische Drehgeber und sind zudem anfällig für elektromagnetische Interferenzen, was den Einsatz mit Elektromotoren erschwert.

Zum SortimentInkrementale und absolute Drehgeber – das ist der Unterschied

Inkremental-Drehgeber erzeugen eine genau definierte Anzahl periodischer Impulse während einer Umdrehung des Messrads und bilden darüber hinaus relative Winkelveränderungen und Abstände in der Vorwärts- als auch Rückwärtsbewegung ab. Signalfrequenz und Umfang des Messrades bestimmen dabei die Winkelauflösung bzw. die Genauigkeit der Messabstände. Um einen Winkel zu messen, benötigen Inkremental-Drehgeber einen Referenzpunkt, von dem aus sie die Messung vornehmen können. Da Positionsdaten bei Unterbrechung der Stromzufuhr verloren gehen, kalibriert sich das Bauteil beim Einschalten stets neu. Inkremental-Drehgeber sind besonders gut geeignet, zurückgelegte Winkel oder Wegstrecken zwischen zwei festgelegten Punkten zu bestimmen. Man setzt sie oft als Drehzahlmesser ein. Auch in Anwendungen, die eine präzise und unbegrenzte Rotation einer Welle erfordern, finden sie Verwendung.

Im Gegensatz dazu erzeugen Absolut-Drehgeber einen einzigartigen digitalen Code, der jeder Winkelposition einen eindeutigen Wert zuordnet. Dadurch ist eine absolute Positionsbestimmung ohne vorheriges Kalibrieren zu jedem Zeitpunkt möglich – auch nach einem Spannungsausfall oder im ausgeschalteten Zustand. Erfolgt die Messung über mehrere Umdrehungen hinweg, spricht man von Multiturn-Drehgebern. Im Gegensatz zu Singleturn-Drehgebern messen diese nicht nur die absolute Winkelposition, sondern zählen auch die Umdrehungen.

Die richtige Codierung – Signalauswertung von Drehgebern

Rotary Encoder erzeugen bei der Drehung Signalsequenzen in Form von analogen Rechteck- oder Sinus-Cosinus-Signalen, die von Sensoren ausgelesen und in digitale Signale umgewandelt werden. Je nachdem, wie viele davon ausgegeben werden, unterscheidet man zwischen einkanaligen oder mehrkanaligen Drehgeber.

Einkanalige Drehgeber produzieren nur eine einzige Signalsequenz, mit der beispielsweise Position und Rotationsgeschwindigkeit eines Schrittmotors mit hoher Genauigkeit ausgemessen werden können. Hauptsächlich verwendet man diese Encoder-Form bei der Längen- und Drehzahlmessung in Tachometern. Nachteil: Eine Richtungserkennung ist mit diesen Encodern nicht möglich.

Zweikanalige Drehgeber (z. B. Quadraturencoder): Bei diesen lässt sich durch ein zweites, phasenverschobenes Signal, die Drehrichtung einer Antriebswelle auswerten. Das ist zum Beispiel für die präzise Wegemessung wichtig, oder wenn Maschinen Vorwärts- und Rückwärtsbewegungen ausführen sollen.

Dreikanalige Drehgeber bewirken darüber hinaus noch einen Nullimpuls, der immer nach einer vollständigen Wellenumdrehung ausgegeben wird. Er dient als Referenz zu einer festgelegten mechanischen Position, die für die Kalibrierung des Encoders und das Wiederanlaufen der Maschine benötigt wird. Etwa für eine Referenzfahrt nach einem Spannungsabfall. Hier bieten Drehencoder mit Taster ein automatisches Nullsetzen, sodass der Null-Impuls nicht umständlich von Hand seiner mechanischen Position zugeordnet werden muss.

Drehgeber mit zwei oder mehr Kanälen erzeugen am Ausgang häufig ein sogenanntes Gray-Signal. Dabei handelt es sich um einen stetigen, in der Regel binären Code, bei dem sich aufeinanderfolgende Signale nur in einer einzigen Stelle (Bit) unterscheiden. Mit dieser speziellen Codierungsform lassen sich Übertragungsfehler schnell identifizieren und eine verlässlichere Signalübertragung sichern.

| Dezimalzahl | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Binärcode | 0000 | 0001 | 0010 | 0011 | 0100 | 0101 | 0110 | 0111 | 1000 | 1001 |

| Gray-Code | 0000 | 0001 | 0011 | 0010 | 0110 | 1110 | 1111 | 1101 | 1100 | 1000 |

Signalverstärkung bei Hochleitungs-Encodern

Encoder, die besonders resistent gegen Störungen sein müssen oder eine lange Zuleitung besitzen, nutzen zusätzlich eine symmetrische Signalübertragung. Dabei wird eine invertierte Kopie der Signale angelegt (Komplementäre Signale). Ein Receiver misst die Potenzialdifferenz zwischen dem Original und seiner Kopie und gleicht beide zu einer Gesamtamplitude aus.

Für eine höhere Auflösung kann durch eine sogenannte Flankenauswertung in der Folgeelektronik die Signalfrequenz inkrementaler Drehgeber vervielfacht werden. Beispielsweise erzeugt eine Vervierfachung der Ausgangssignale bei einem Drehgeber mit 2500 physikalischen Impulsen pro Umdrehung eine feingliedrigere Signalfrequenz von 10.000 Impulsen pro Umdrehung.

Serielle Datenausgabe bei Absolutwertgebern

Absolute Drehgeber werden auch Absolutwertgeber genannt. Sie geben Winkelpositionen herkömmlicherweise als parallele oder serielle Daten aus. Aufgrund der zunehmenden Datenvolumina setzt sich die Hochgeschwindigkeitsausgabe serieller Daten mehr und mehr durch. Die Übertragung erfolgt in verschiedenen Formaten über den RS-422-Hardwarestandard. Am beliebtesten sind hierbei die offenen Formate SSI (Synchronous Serial Interface), BiSS-C und SPI (Serial Peripheral Interface). Einige Hersteller haben auch ihre eigenen Ausgabestandards entwickelt. Hinweis: Produkte dieser Hersteller sind oft nur untereinander kompatibel.

Da das Ausgabesignal bei absoluten Drehgebern ein Binärcode ist, gibt man ihre Auflösung oft in Bits an. Ein Code mit 8 Bits, also 8 Stellen in einer aus 0 und 1 bestehenden Zahlenreihe, ergibt 2 hoch 8 Impulse pro Umdrehung – also 256 einzigartige Codierungsmöglichkeiten für die jeweilige Winkelposition. Die maximale Winkelauflösung von Drehgebern beträgt aktuell 18 Bits, mit denen man 262.144 (2 hoch 18) Winkelpositionen pro Umdrehung messen kann. Inkrementale Drehgeber verfügen über eine geringere Auflösung, die Angabe erfolgt über die Impulse pro Minute.

Immer passgenau: Montageoptionen von Drehgebern

Drehgeber mit Eigenlagerung haben eine einseitig offene oder durchgehende Hohlwelle mit angebauter Statorkupplung. Diese verbindet sich schnell und mühelos über Flansch, Nuten oder Bohrungen mit der zu messenden Welle. Die Statorkupplung gleicht Axialbewegungen der Antriebswelle aus. Die Abtasteinrichtung muss nur das Drehmoment aufnehmen, was den Montageaufwand für ein präzises Messergebnis reduziert.

Es sind auch Rotary Encoder mit Eigenlagerung auf einer kurzen Vorwelle mit Synchron- oder Klemmflansch erhältlich, die mit einer separaten Wellenkuppelung angeschlossen werden. Sie sind für höhere Drehzahlen vorgesehen.

Drehgeber ohne Eigenlagerung sind besonders für platzsensible Einbauten geeignet oder Anwendungen, bei denen keine Reibung entstehen darf. Sie bestehen aus einem Teilkreis mit Nabe und einer Abtasteinheit. Der Rotor wird direkt auf die zu messende Welle montiert, der Stator muss dabei an der Maschine ausgerichtet werden. Die damit verbundene Montage des Drehencoders kann auf diese Weise genauer erfolgen, birgt jedoch Risiken hinsichtlich der zu erzielenden Messgenauigkeit.

Glossar

- Rotary Encoder: englische Bezeichnung für Drehgeber.

- Sensoren: Messfühler, die physikalische oder chemische Zustände erfassen.

- Hall Sensoren: messen Magnetfelder über den „Hall-Effekt“.

- Achse: Bauteil, das umlaufende oder schwingende Bauteile trägt, aber kein Drehmoment überträgt.

- Welle: Maschinenelement, das Drehbewegungen überträgt.

- Hohlwelle: Bauvariante der Welle, deren Inneres ausgehöhlt ist; reduziertes Gewicht aber höhere Eigenfrequenz.

- Inkrementell /inkremental: schrittweise Erhöhung (Inkremental Drehgeber messen schrittweise zwischen Start- und Endpunkt).

- Quadraturencoder: Drehgeber mit zwei Ausgangskanälen.

- Serielle Datenübertragung: Möglichkeit, digitale Daten autonom jeweils auf einer Leitung zu übermitteln.